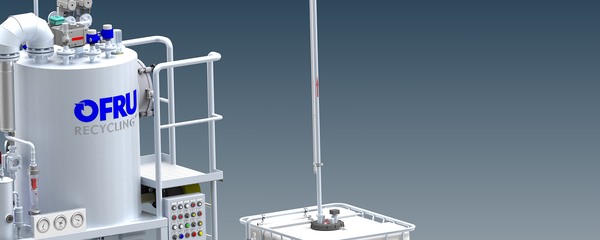

ASC-500 37 kW

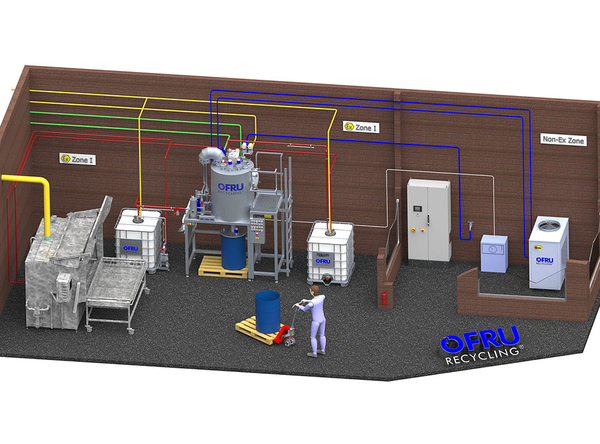

Description fonctionnelle de l'installation de traitement des solvants

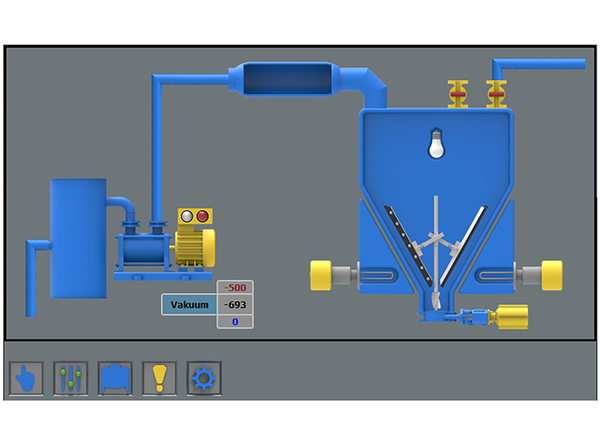

L'ASC-500 37 kW est une installation de distillation sous vide extrêmement confortable de la série professionnelle ASC. Elle dispose d'un chauffage à vapeur intégré moderne.

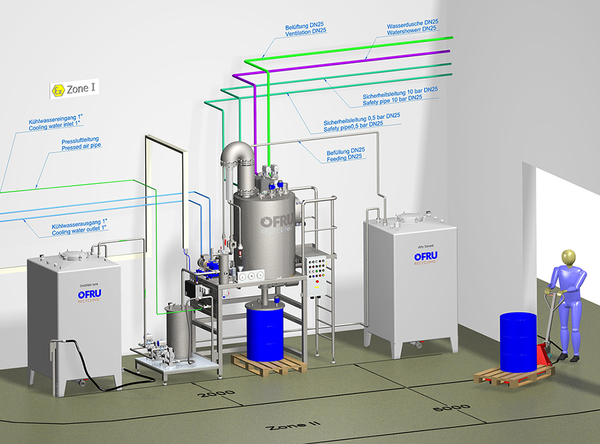

Chauffage :Une particularité est la cuve de distillation conique en acier inoxydable, dans laquelle la surface de l'enveloppe du réservoir est chauffée à la vapeur . La vapeur de chauffage dans la double enveloppe transfère la chaleur très rapidement au solvant. En même temps, une haute performance de distillation est obtenue avec un petit volume de cuve.

Un seul raccordement électrique est nécessaire pour le chauffage à la vapeur. Une pompe à vide à anneau liquide haute performance transporte les contaminants dans l'évaporateur et garantit un fonctionnement continu 24 heures sur 24. Lors de la distillation automatique, la quantité évaporée de solvant est automatiquement renouvelée par l'ajout de saleté. Ce mode automatique peut être réglé par minuterie.

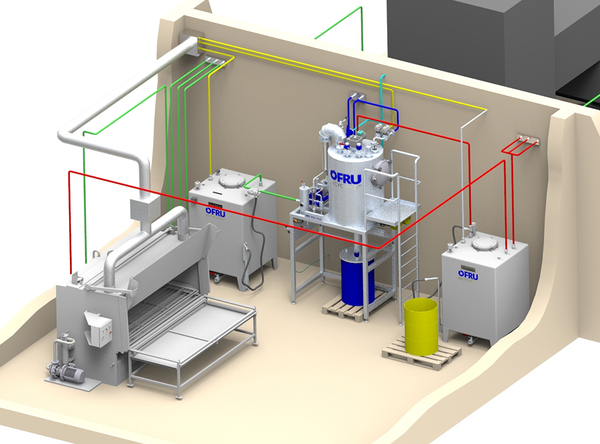

Fonction de sécurité : Si le réservoir d'impuretés du client ne contient plus de solvant, l'installation reçoit un signal et passe automatiquement en"distillation en cuve". Le remplissage continu est arrêté et la quantité de solvant encore présente dans la chaudière est évaporée jusqu'à ce que la saleté devienne un concentré épais. Le système s'éteint ensuite et est prêt pour une vidange manuelle ou entièrement automatique.

Le solvant distillé ou purifié s'écoule en continu de l'installation de distillation dans le réservoir du client.

Système de racleur parfait : Une autre caractéristique des évaporateurs ASC est l'agitateur à raclettes à rotation lente avec des raclettes à réglage automatique en PTFE. Ce système unique de raclette a continuellement évolué au cours des 30 dernières années et trouve maintenant son application dans sa robustesse et son efficacité de nettoyage. Deux raclettes robustes en PTFE nettoient de manière optimale la cuve conique de l'évaporateur et n'ont pas besoin d'être réajustées.

Les raclettes nettoient la paroi de la chaudière sur toute la surface de remplissage et pas seulement au fond de la chaudière comme les autres machines.

La pression de contact sur les parois raides est optimale et suffisamment importante pour éviter l'accumulation de dépôts.

Processus flexible et adaptation aux exigences du client : L'ensemble du processus de distillation est contrôlé par un SIEMENS SPS S7 1200. Si les exigences locales du client changent en raison de réservoirs, de pompes ou de processus, la commande Siemens peut être reprogrammée à tout moment et adaptée aux besoins du client. Et ceci dans la langue nationale, par ex. chinois, russe, etc.

Vidange des résidus de distillation : Les résidus visqueux sont vidés par gravité au point le plus bas de la chaudière de forme conique à l'aide d'une glissière de vidange. Le système peut alors être automatiquement rempli de solvant contaminé. Début d'un nouveau processus de retraitement en continu.

| Caractéristiques techniques | ASC-500 37 kW avec volume |

| de la chaudière à vide | 500 l |

| Volume de remplissage constant, régulation de niveau | ~ 250 l |

| Capacité de distillation env. | 80-160 l/h* |

| Temps de chauffage env. | 0,5 h* |

| Température de chauffage | Max. 180 °C |

| Vide abs. | Max. 50 mbar |

| Voltage | 380-410 V / 50 Hz / 3 Ph + N |

| Puissance absorbée chauffage Vapeur | 37 kW |

| Puissance absorbée étage à vide | 1,1 kW |

| Consommation air comprimé env. | 6 bar, Max. 50 l/min. |

| Puissance frigorifique utile Demande env. | 30 kW |

| Consommation d'eau de refroidissement (8-12° C) env. | 2,0 m³/h |

| Largeur x profondeur x hauteur env. | 2,20 x 1,10 x 3,20 (toujours en fonction de la configuration et des modifications) |

| Poids env. | ~ 1 400 kg |

- Pièces en contact avec le produit presque exclusivement en acier inoxydable

- Remplissage automatique et continu avec des solvants contaminés

- Le niveau de remplissage est maintenu constant, ce qui permet d'obtenir des performances de distillation largement constantes.

- Récipient de distillation conique en acier inoxydable : Vidange facile et complète de la cuve par gravité et racleur.

- Système de racleur parfait : Les racloirs raclent la paroi intérieure de la chaudière, aucun réajustement n'est nécessaire. Nettoyage optimal des conteneurs garanti

- Chauffage vapeur intégré moderne : Les solvants chauffent beaucoup plus vite que les systèmes à l'huile thermique, Plus de vidange d'huile nécessaire = économise les frais d'entretien, plus d'éléments chauffants incrustés, puissance de chauffe toujours constante,pas de boues d'huile dans l'installationplus de corrosion de la chaudière due à l'humidité dans l’enveloppe d'huile thermique

- Refroidissement par eau : Condensation optimale des vapeurs de solvants même à des températures ambiantes élevées

- Armoire de commande IP54, avec commande numérique SIEMENS S7 1200

- Armoire de commande avec écran couleur TFT confort TFT SIEMENS HMI avec commande tactile et vue d'ensemble du processus

- Mode automatique

- Arrêt automatique : Si le fût d'encrassement ou le réservoir de stockage est vide, si des erreurs de température se produisent, s'il n'y a pas d'eau dans la double enveloppe, s'il n'y a pas d'eau de refroidissement.

- Construit selon les dernières directives européennes : Une sécurité de fonctionnement de haut niveau

* Selon le type et la composition du solvant, le type et la proportion de contamination, la température de chauffage, le vide, la pression et la température de l'eau de refroidissement, le comportement d'ébullition. **Dépositaire accompagnateur conformément à la directive 2014/34/UE

Performances de distillation typiques après expériences pratiques :

Éthanol / acétate d'éthyle en flexographie : env. 45-55 litres / heure En cas d'utilisation de solvants nitrocellulosiques, des raisons de sécurité imposent de ne chauffer qu'à 105 °C maximum.

Solvants utilisés dans la production de plaques d'impression : Environ 60 litres / heure

Industrie de la couleur et des vernis : Environ 50-90 litres / heure.